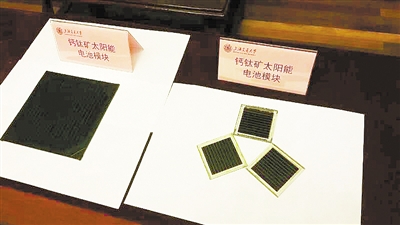

鈣鈦礦太陽能電池模塊

韓禮元教授團隊

僅在全球太陽能豐沛的戈壁沙漠地區進行鋪設,低成本的鈣鈦礦太陽能電池所發出的電能就可滿足全球能源需要,這一設想很快就有可能變成現實。上海交通大學9月11日傳出消息,《自然》在線發表其材料科學與工程學院金屬基復合材料國家重點實驗室韓禮元教授團隊的研究成果:使用更加經濟安全的新方法,制備出比蟬翼還薄數十倍的大面積鈣鈦礦薄膜,向實現大規模低成本太陽能發電跨出重要一步。

大面積鈣鈦礦模塊首獲12.1%認証效率

太陽能取之不盡、用之不竭,把太陽能轉化為電能的光伏技術,成為解決人類能源危機最具潛力的科技之一。然而,目前太陽能電池中的光電材料普遍使用的是硅材料,硅電池的光電能量轉換效率較高,但它的制作成本也高,而且在制作過程中需要消耗大量化石能源,並產生污染環境的化學物質。在發電成本上,如果沒有國家政策支持,便難以實現大規模應用。於是迫切需要發展新一代低成本太陽能電池。

“事實上,鈣鈦礦材料2009年首次應用於光伏技術,短短幾年時間,實驗室鈣鈦礦太陽能電池的光電能量轉換效率已經快速增長到22.1%,超過了多晶硅太陽能電池的效率水平,而發電成本卻低於硅電池。因此,鈣鈦礦太陽能電池被評價為光伏研究領域極具競爭力、最有希望實現低成本發電的光伏技術。”韓禮元介紹說。

既然鈣鈦礦電池很便宜,發電又“給力”,那為什麼目前市面上還是硅電池更常見?因為這種新型太陽能電池“不好做”。新型太陽能電池的關鍵部位——鈣鈦礦材料薄膜——模塊面積要足夠大、薄膜質量要足夠好,才能過實用關。現階段,超過20%國際認証效率的鈣鈦礦太陽能電池模塊面積隻能達到0.04至0.2平方厘米,頂多像米粒那麼大,依靠現有制備薄膜的技術,鈣鈦礦薄膜的面積越大,越容易出現瑕疵,電池的效率就越低。

上海交大團隊用了3年時間解決這個問題。在大面積高質量鈣鈦礦薄膜制備的基礎上,開發了有效面積36.1平方厘米的鈣鈦礦電池模塊,在國際認証機構首次獲得了12.1%的認証效率,創造了第一個大面積鈣鈦礦模塊的效率世界紀錄。韓禮元表示,這一成果的出現意味著未來鈣鈦礦光伏技術有了走出實驗室、實現大規模產業化的可能。

高質量薄膜決定高效率

鈣鈦礦薄膜在鈣鈦礦電池中起著關鍵作用,它的質量和性能直接決定著電池效率的高低。

傳統的鈣鈦礦薄膜制備方法可以大致分為“真空蒸鍍法”和“溶液法”兩類:前者對於薄膜的生長比較難控制,而且工序復雜、成本較高。后者是目前常用的方法,使用有機溶劑溶解鈣鈦礦粉末配置成溶液,將溶液做成液體薄膜,不過這些有機溶劑一般有刺激性甚至是毒性,大規模使用會帶來環境問題﹔而且有機溶劑是一種外來添加的成分,會和鈣鈦礦材料產生復雜的相互作用,后期去除比較麻煩,也會增加成本、影響薄膜質量。

能不能既不使用“真空蒸鍍”又不使用“有機溶劑”呢?“要制作高質量的薄膜,還是得把鈣鈦礦材料做成液體,方便成形。在由碘、鉛、甲銨三種主要的成分組成的鈣鈦礦材料裡,甲銨是以離子的形式存在的,當甲銨離子遇到甲銨分子,會產生神奇的‘化學反應’,於是我們採用了一種方法——用‘甲銨’制服‘甲銨’:引進甲銨氣體,讓氣體中的甲銨分子和鈣鈦礦材料中的甲銨離子進行反應,將生成物混合后就可以得到鈣鈦礦材料的液體。”韓禮元介紹說,這種液體可以快速釋放出甲銨氣體變成鈣鈦礦固體,而釋放出的甲銨氣體可以再次被用於與碘化甲銨固體粉末和碘化鉛固體粉末進行反應,實現材料的循環利用。

為此,研究團隊創新了制備工藝和方法,得到了相當於蟬翼厚度數十分之一的“高質量薄膜”。而且在制備更大面積的薄膜時,採用一次成形的壓力輔助制備方法,通過控制壓力把液體材料涂布在平板基底上,得到了均勻分布的液體薄膜。

該團隊表示,未來將把該團隊小面積高效率器件的制備技術應用到模塊當中,有希望達到和當前硅太陽能電池相當的模塊效率。此外,將進一步對鈣鈦礦電池的穩定性做深入探究,加速該型電池商業化進程。(董煒艾 記者 王春)